TECHNISCHE WERKSTOFFE

Polyurethan – unverzichtbar in Industrie und Alltag

Der große Unterschied: Polyurethan versus Gummi

Polyurethan unterscheidet sich von Gummiwerkstoffen (sowohl Natur- als auch Synthesekautschuk) durch folgende besondere Merkmale:

- hervorragender Abriebwiderstand

- hohe Bruch- bzw. Reißdehnung

- gute Dämpfung

- große Weiterreißfestigkeit

- gute elektrische Eigenschaften

- gute Beständigkeit gegen Benzin und Mineralöl

- hohe Rückprallelastizität im gesamten Härtebereich

Einfach erklärt:

- Aufgrund des sehr guten Abriebwiderstands und der hohen Beständigkeit gegenüber Witterung, Öle und Chemikalien ersetzt Polyurethan immer mehr Gummi-Produkte.

- Gummi ist sehr elastisch und dehnbar. Jeder kennt Gummi-Produkte wie Autoreifen oder Gummihandschuhe.

PUR Elastomere

PUR – (Gieß)Elastomere – unser Spezialgebiet seit mehr als 30 Jahren!

Elastomere (Elaste) sind sehr elastische Kunststoffe, die sich durch Druck oder Dehnung kurzzeitig verformen lassen, danach wird wieder die ursprüngliche Form angenommen. Elastomere verfügen über ein weitmaschiges Polymernetzwerk und sind daher so flexibel. Häufig verwendete Elastomere sind Polyurethan (PUR) und verschiedene Kautschuk Arten, die häufig auch „Gummi“ genannt werden.

Polyurethanelastomere werden flüssig, meist ohne zusätzlichen Druck, bei Temperaturen von 30 bis 120°C vergossen. Diese Polyurethanelastomere bestehen grundsätzlich immer aus den Grundkomponenten “Polyol”, “Isocyanat” und “Kettenverlängerer” (auch oft als “Vernetzer” bezeichnet).

Durch entsprechende Auswahl von Art und Type dieser Grundkomponenten sowie ev. Zusatzstoffe (“Additive”) definieren wir die Endeigenschaften der späteren Elastomere für den geplanten Einsatz.

Asmaprene

Asmaprene bietet ein riesiges Portfolio an PU-Rezepturen mit hohen physikalischen Eigenschaften speziell auf Ihre Anforderung abgestimmt.

Unter der Bezeichnung “Asmaprene” bietet asma eine ganze Reihe an technischen Polyurethanerezepturen. Allen gemeinsam ist ein hohes Niveau physikalischer Eigenschaften, jeweils auf die spezielle Anforderung hingetrimmt.

- Für hohe dynamische Lasten (Asmaprene C)

- besondere chemische Beständigkeit und Temperaturfestigkeit (Asmaprene D)

- hydrolysestabil (Asmaprene L)

- für Lackieranlagen (Asmaprene FP)

- und viele mehr

Wir arbeiten permanent an neuen Rezepturen mit weiteren Einsatzmöglichkeiten!

Asmathane

Unsere Asmathane bestechen durch besonders niedrigen Abrieb und extrem hoher Verschleißfestigkeit bei interessantem Kosten– Nutzenverhältnis.

Unsere Polyurethan Produkte aus Asmathane sind erste Wahl für großflächige Teile mit mechanischem Verschleiß bei zugleich interessantem Kosten–Nutzenverhältnis!

Anwendungsgebiete sind z. B.: Auskleidungen in Betontransportbehältern, Trichter, Förderrinnen, für Siebe, Abstreifer, auf Förderbändern, etc.

AsmaGel

Mit AsmaGel können wir sehr weiche (weichmacherfreie) Produkte mit unterschiedlichen Restklebrigkeiten realisieren

Weiche PU-Werkstoffe mit einer Härte von <10Shore A, weichmacherfrei und einer gewissen permanenten Restklebrigkeit an der Oberfläche kennt man im Privatbereich von rutschhemmenden Unterlagen, z.B.: zur Ablage von Mobiltelefonen im Auto.

Anwendungsgebiete:

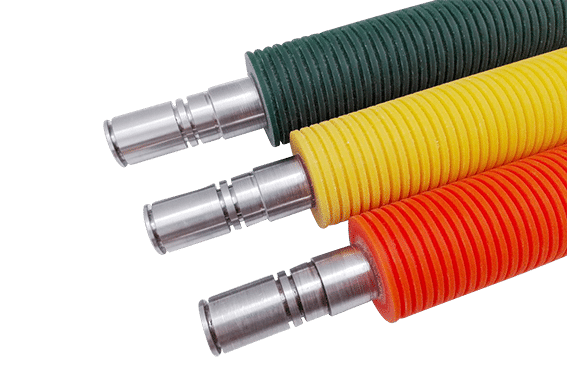

- Entstaubungswalze

- Antirutsch

- Reinigungswalze

Die Idee von asma ist es, diese Werkstofftype für industrielle Anwendungen bei unseren Kunden nutzbar zu machen. Ein von uns fokussiertes Einsatzgebiet ist dabei die Anwendung als Entstaubungswalze bei der Herstellung von Kunststofffolien. Hochwertige Folien müssen vor der Weiterverarbeitung bzw. Auslieferungen von kleinsten, anhaftenden Staubpartikeln gereinigt werden.

Beschichtungen mit AsmaGel können hier eingesetzt werden, nehmen den Staub durch die Klebrigkeit direkt auf bzw. können ihn auf noch klebrigere Staubsammler weiter abgegeben. Hat sich auf der klebrigen Walzenoberfläche zu viel Staub angesammelt, kann diese mit Seifenwasser einfach gereinigt werden und die permanente Restklebrigkeit kommt wieder zum Vorschein.

AsmaGel wird aufgrund seiner geringen Härte auch nicht mehr in Shore A gemessen, sondern in Shore 00. Als Anhaltspunkt gilt: 50 Shore 00 = 5 Shore A. AsmaGel stellen wir mit einer Härte von 30 Shore 00 (sehr klebrig) bis 70 Shore 00 (klebefrei) her.

Asmacell

Asmacell – unser zelliges Polyurethan (PU-Schaum) mit sehr hoher Verformbarkeit und ausgezeichneter Verschleiß- und Schnittfestigkeit

asmacell ist eine Werkstoffserie zelliger Polyurethane mit sehr hoher Verformbarkeit bei zugleich ausgezeichneter Verschleiß- und Schnittfestigkeit.

asmacell wird je nach Anwendung entweder auf höchstmögliche Rückfederung oder auf hohe Dämpfung eingestellt.

Anwendungsgebiete:

- Federelemente

- Dämpfer und Prallpuffer

- sämtliche Bauteile, wo eine hohe Verformung bei zugleich geringer Querdehnung gefordert ist.

Vulkollan

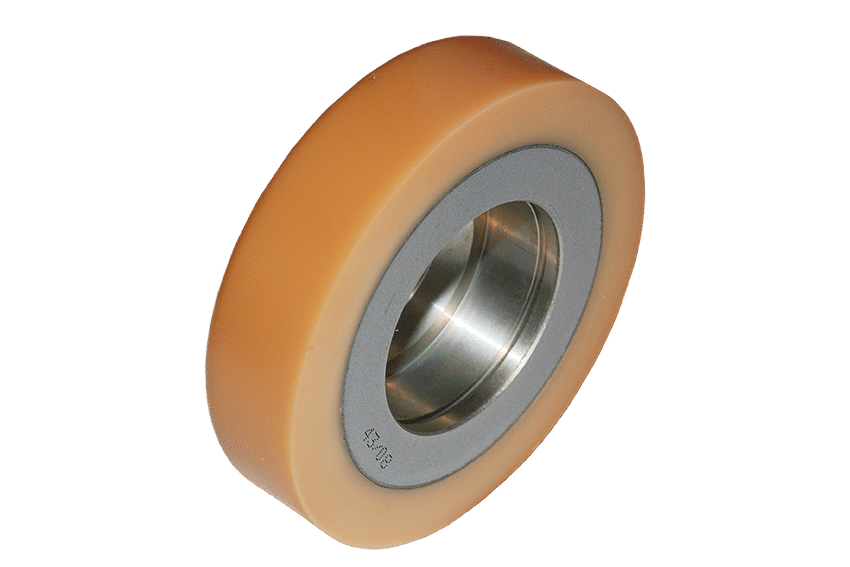

Was ist Vulkollan®?

Vulkollan® ist eines der ältesten PU Elastomere und glänzt in unterschiedlichen Härten und Erscheinungsformen mit herausragenden Eigenschaften. Es ist im Härtebereich 65 bis 95 Shore A als kompakter Elastomer und im Dichtebereich von ca. 300 bis 850 kg/m3 als mikrozelliger Elastomer erhältlich.

Höchste dynamische Tragfähigkeit:

Vulkollan® ist dynamisch hoch belastbar. Aufgrund der niedrigen Dämpfung hält sich im Vulkollan® der Wärmeaufbau unter dynamischer Belastung in Grenzen. Das ermöglicht eine deutlich erhöhte Leistungsfähigkeit zahlreicher Maschinen, Anlagen und Fahrzeuge.

Höchste mechanische Belastbarkeit:

Die mechanischen Eigenschaften weisen im gesamten Spektrum von Zugfestigkeit, Weiterreißwiderstand, bleibender Verformung, Abrieb bis zur Elastizität sehr gute Werte über einen weiten Temperaturbereich auf.

So wie eine Kette nur dann wirklich stark ist, wenn alle Kettenglieder gleich stark sind, so ist ein Vulkollan®-Bauteil auch deshalb besonders leistungsfähig, weil es nicht nur über eine einzelne herausragende Materialeigenschaft verfügt. Entscheidend ist, dass sich mehrere Eigenschaftsvorteile zu einem deutlichen Produktvorteil verketten. Die Kombination vieler sehr guter Eigenschaften führt zur Überlegenheit im Praxiseinsatz.

Vulkollan® – in vielen Einsatzfeldern bewährt:

Vulkollan® wird in zahlreichen Anwendungen eingesetzt wie hochbeanspruchten Räder und Rollen, Schwerlasträder, Antriebsräder, Vollgummi Räder, Walzenbeschichtungen. Hier überzeugt Vulkollan® durch höchste Belastbarkeit, Abriebbeständigkeit und dadurch hohe Lebensdauer und verminderte Wartungskosten.

Andere Einsatzgebiete von Vulkollan® liegen in der Herstellung von hoch beanspruchbaren Kupplungssternen, Federn, Anschlagpuffern, Schneidleisten, Gegenstanzbeläge, Platten, Stäben, Rohre, technische Formteile und anderen flächigen Beschichtungen.

Für den weltweiten Einsatz von Vulkollan® bieten wir auch hydrolysebeständige Varianten an. Sprechen sie uns dazu an.

Vulkollan® ist eine eingetragene Marke der Firma Covestro AG. Als Lizenznehmer der Marke Vulkollan ist Asma autorisiert, Polyurethan Produkte hergestellt aus Desmodur 15 mit der Bezeichnung “made of Vulkollan” zu vertreiben.

Hier können Sie die Werkstoffübersicht downloaden:

Fragen & Antworten – FAQ

Die entscheidenden Voraussetzungen für den erfolgreichen Einsatz der Polyurethanelastomere ist die Kenntnis der charakteristischen Eigenschaften und schließlich eine werkstoffgerechte Konstruktion. Hier einige Antworten auf häufig gestellte Fragen:

KUNSTSTOFF VERSUS PLASTIK - WO LIEGT DER UNTERSCHIED?

Der Begriff „Plastik“ ist oft negativ besetzt und wird nicht selten mit billig und schlechter Qualität assoziiert. Kunststoff wiederum wird durch seine Robustheit, Haltbarkeit, Gewichtsreduktion und Vielseitigkeit als Werkstoff mit viel Potenzial angesehen.

Doch was ist nun der Unterschied zwischen Kunststoff und Plastik?

Kunststoffe (auch Plaste, Technopolymere oder Plastik genannt) sind organische Werkstoffe aus Polymeren (diese bestehen aus Riesenmolekülen – also Makromolekülen), deren Hauptbestandteil Kohlenstoff ist. Der Begriff „Kunststoff“ wird vermehrt in technischen Fachkreisen verwendet.

Der Begriff „Plastik“ stammt vom griechischen Wort „plastiko“, das formbar oder gestaltbar bedeutet. Auch im anglikanischen Sprachraum verwendet man diesen Wortursprung und sagt „plastic“. In deutschsprachigen Ländern wurde „Plastik“ nach dem Zweiten Weltkrieg aus der Besatzungszeit von amerikanischen, englischen und französischen Soldaten übernommen.

Kunststoffe können nach dem mechanisch-thermischen Verhalten in Thermoplaste (Plastomere), Duroplaste (Duromere) und Elastomere (Elaste) eingeteilt werden.

Thermoplaste sind in einem bestimmten Temperaturbereich verformbar (thermo-plastisch; unvernetzte Polymere). Die Duromere können nach ihrer Aushärtung nicht mehr verformt werden (engmaschig vernetztes Polymer). Elastomere sind elastisch verformbare Kunststoffe mit weitmaschig vernetzten Polymeren, wie z.B. Polyurethan (PU, PUR) oder Gummi.

Aus technischer, chemischer Sicht könnte man sagen: „Alle Arten von Plastik sind Kunststoffe, aber nicht jeder Kunststoff ist Plastik.“ Denn aus dem Begriff „Plastik“ lässt sich auch Plastomer ableiten bzw. ist Plastik ein verformbarer Kunststoff. Dies beinhaltet aber keine Elastomere (wie z.B. Gummi oder Polyurethan).

Das bedeutet, dass Polyurethan ein Kunststoff, aber kein Plastik ist.

Information von DI Dr.techn Patrick Steinbauer (asma Entwicklung).

WIE IST PUR CHEMISCH AUFGEBAUT?

Polyurethane sind Elastomere, die als typische chemische Reaktionsgruppe die sogenannte Urethangruppe – NH – C – 0 – enthalten.

Diese Gruppierung entsteht durch die chemische Reaktion einer Hydroxylgruppe (-OH), die aus meist linearen Polyolen stammen, mit einer Isocyanatgruppe (NCO). Mit Zugabe eines Vernetzers (im chemischen Sinne eigentlich ein Kettenverlängerer, der die monomeren Bestandteile zu Makromolekülketten verbindet) bildet sich schließlich ein regelmäßig aufgebautes Netzwerk.

Dieses ist für die hervorragenden, elastischen Eigenschaften verantwortlich. Damit sind die Polyurethane zwar mit den verschiedenen Kautschukelastomeren verwandt, in einer Anzahl von Eigenschaften sind die teils gummielastischen, teils mehr hornartigen (besonders harte Typen) Werkstoffe dem Gummi überlegen.

Je nach Art und Type der verwendeten Bausteine entstehen so Polyurethane mit unterschiedlichen Eigenschaften, bzw. lassen sich durch gezielte Auswahl dieser Polyurethan-Bestandteile ebendiese Eigenschaften beeinflussen.

Grundsätzlich unterscheiden wir je nach Art des verwendeten Polyols zB zwischen Polyester- und Polyetherpolyurethanen.

Zudem stehen verschiedene Typen von Isocyanaten zur Auswahl (MDI, TDI, NDI, etc.) und gestalten zusammen mit den verfügbaren Vernetzern (Diole, Triole, Amine) das Eigenschaftsbild des Polyurethanwerkstoffes.

IST PUR GEFÄHRLICH FÜR GESUNDHEIT ODER UMWELT?

Polyurethane enthalten üblicherweise keine Füllstoffe oder giftige Bestandteile. Nach Ablauf der chemischen Reaktion sind sämtliche Inhaltsstoffe chemisch gebunden. Für den Anwender besteht, wie bei den meisten anderen Kunststoffen auch, bei normaler Nutzung und Gebrauch keine Gesundheitsgefährdung.

WAS IST DER UNTERSCHIED ZWISCHEN "VULKOLLAN" UND "PU"?

“Vulkollan” ist eine Handelsbezeichnung für kompaktes, ungeschäumtes Gießpolyurethan der Covestro AG (vorm. Bayer AG), Leverkusen. Bayer gilt als Erfinder von Polyurethan. “Vulkollan” ist seit den 1960er Jahren zugleich auch die älteste industriell eingesetzte Polyurethanrezeptur und wird mit Erfolg bis heute in zahlreichen Anwendungen verwendet.

Unter „PU“ bzw. „Polyurethan“ werden im gängigen Sprachgebrauch sämtliche weiteren Gießpolyurethane am Markt zusammengefasst.

Allen diesen Polyurethansystemen gemeinsam ist die Verarbeitung in den verschiedensten Spielarten des Gießverfahrens.

Die „Vulkollan“–Herstellung und die Verwendung der Rohstoffkomponenten ist dabei von Covestro exakt vorgeschrieben. Nur lizenzierte Verarbeiter dürfen auch Original-Vulkollan anbieten. Als Rohstoffe werden dabei lineare Polyester als Polyolkomponente, Diisocyanate und Dialkohole als Vernetzungsprodukte verwendet, die einen homogenen, vernetzten, hochmolekularen Werkstoff ergeben. Es sind keine extrahierbaren Anteile, wie Weichmacher, enthalten. Die Vulkollan-Typen sind in den Härtestufen von 65° bis 95° Shore A verfügbar.

In der Gruppe der sog. “Polyurethane“ gibt es eine Vielzahl verschiedener Rezepturen, Typen, Komponenten und Anbieter, in einer breiten Palette an Härten und Eigenschaftsprofilen.

Bei den „Polyurethanen“ gibt es für nahezu jede Anwendung spezielle Formulierungen mit den jeweiligen Handelsbezeichnungen. „Vulkollan“ im Speziellen ist bekannt für das sehr ausgewogene Leistungsspektrum, vor allem aber die sehr gute dynamische Belastbarkeit.

Ohne Einfärbungen besitzen Produkte aus „Vulkollan“ eine charakteristische bräunliche Eigenfärbung, die in verschiedenen Schattierungen auftreten kann, ohne dabei die Eigenschaften zu beeinflussen. Siehe hierzu auch die Sonderbroschüre der Bayer AG über Vulkollan.

„Polyurethane“ sind je nach chemischer Zusammensetzung naturfarbig von milchig weiß bis honigfarben, die Nachdunkelung unter Lichteinfluß ist in der Regel geringer als bei „Vulkollan“.

Schließlich liegen Produkte aus „Vulkollan“ aufgrund der aufwändigen Verarbeitung und der zT sehr teuren Rohstoffe preislich häufig höher als die konventionellen „Polyurethane“.

WELCHE VORTEILE HAT PUR GEGENÜBER GUMMI?

Polyurethan unterscheidet sich von Gummiwerkstoffen, basierend sowohl auf Natur- als auch auf Synthesekautschuk, durch folgende besondere Merkmale:

-

hervorragender Abriebwiderstand

-

hohe Bruch- bzw. Reißdehnung

-

gute Dämpfung

-

große Weiterreißfestigkeit

-

gute elektrische Eigenschaften

-

gute Beständigkeit gegen Benzin und Mineralöl

-

hohe Rückprallelastizität im gesamten Härtebereich

EINFLUSS DER WERKSTOFFHÄRTE UND WIE WIRD DIESE GEMESSEN?

Die Härte dient als Kennzeichen und Unterscheidungsmerkmal der verschiedenen Polyurethan-Typen. Dabei verwendet man ein Shore – Härtemessgerät, das in erster Linie in der Kautschukindustrie eingesetzt wird. Dabei wird die Eindringtiefe einer federbelasteten Nadel gemessen. Bei der Messung nach „Shore A“ ist die Nadel ein Kegelstumpf und wird für weiche bis mittelharte Elastomere (bis ca. 96°Shore A) eingesetzt, bei „Shore D“ ist die Nadel spitz für darüber hinausgehende härtere Polyurethane.

BIS ZU WELCHEN TEMPERATUREN IST PUR EINSETZBAR?

Polyurethane können je nach Type bis ca. minus 20°C eingesetzt werden. Unterhalb von 0°C steigt der E-Modul (scheinbar höhere Härte). Trotz der zunehmenden Steifigkeit besteht aber keine Bruchgefahr. Biegewechselversuche an 3 mm starken Platten zeigten, dass bei tiefen Temperaturen noch sehr hohe Verformungen möglich sind.

Bei niedrigen Temperaturen ist die Dämpfung der Polyurethane sehr hoch. Die sich daraus bei dynamischer Beanspruchung ergebende Erwärmung hat zur Folge, dass sich das Material sehr schnell von den kritischen, sehr tiefen Temperaturen entfernt.

Die obere Temperaturgrenze liegt bei Dauerbeanspruchung bei 80°C. Kurzzeitige Spitzenbelastungen (wenige Stunden) bis 130°C sind noch zulässig. Spezialtypen widerstehen je nach Anwendung Temperaturen bis zu 150°C. Zu berücksichtigen ist jeweils die Art der mechanischen Beanspruchung (zusätzliche Wärmeentwicklung durch in den Werkstoff eingebrachte Belastungsenergie).

Die Temperaturangaben verstehen sich in trockener Umgebung. Zusätzliche chemische Einflüsse (Feuchtigkeit, Fette, Säuren, etc.) können die Temperaturbeständigkeit erheblich reduzieren.

IST PUR BRENNBAR?

Polyurethane sind schwer entflammbar, brennen dann ab einer Zündtemperatur von ca. 350°C tropfend ab.

Durch spezielle Additive kann die Brandbeständigkeit verbessert werden. Allerdings sinken dadurch die mechanischen Werte etwas ab.

WARUM SIND POLYURETHANE SO WIDERSTANDSFÄHIG?

Hohe Festigkeit, Elastizität und Bruchdehnung der Polyurethanwerkstoffe sind Voraussetzung für hohen Verschleißwiderstand. Die Bauteile können so dem verschleißenden Gut ausweichen und wieder zurückfedern. Deshalb sind gerade Polyurethanelastomere bekannt für die hervorragende Abriebfestigkeit.

In der Praxis entscheiden eine Vielzahl an Einflussfaktoren über den Erfolg einer Anwendung. Eine möglichst genaue Analyse der Verschleißart (Prall- oder Gleitverschleiß), der Verschleißpartner (Körnung, Materialbeschaffenheit, Oberflächengestaltung), sowie der Umgebungsbedingungen (Temperatur, chemische Einflüsse) bilden die Basis für die Auswahl der am besten geeigneten Polyurethantype.

WIE SIEHT ES MIT DER CHEMISCHEN BESTÄNDIGKEIT AUS?

Polyurethane sind allgemein charakterisiert durch hervorragende Beständigkeit gegen Sauerstoff, Ozon, UV-Bestrahlung und durch gute Beständigkeit gegen reine Mineralöle, Benzin, aber auch relativ gut gegen Benzol und diverse Lösungsmittel.

Wasser, Säuren und Laugen bringen mit steigender Temperatur zunehmend Probleme speziell bei Polyesterpolyurethanen.

Trockene Chemikalien bereiten üblicherweise keine Probleme. Pflanzliche Fette und Öle können Polyurethane angreifen.

Organische Lösungsmittel führen je nach Art und Einwirkdauer zum Aufquellen von Polyurethan. Vielfach wird das Elastomer aber nicht zerstört und nimmt nach dem Trocknen weitgehend wieder die ursprüngliche Form an.

Generell kann bei bedingter Beständigkeit des Polyurethanwerkstoffes ein Einsatz trotzdem interessant sein, wenn die Gesamtbilanz der mechanischen und chemischen Eigenschaften diesen rechtfertigen oder gewisse Änderungen (höhere Härte, geringere Einsatztemperaturen, geplante Einsatzdauer vielleicht insgesamt geringer als die chemische Einwirkzeit) die entscheidende Verbesserung bringen.

Die beste Methode der Feststellung, ob der Artikel für den Einsatz in einem bestimmten Medium geeignet ist, besteht in dessen Erprobung im tatsächlichen Einsatz, oder aus Prüfverfahren, die die Einsatzbedingungen möglichst exakt simulieren (Quelltest).

WAS IST "HYDROLYSE"?

Heißes Wasser oder Wasserdampf können die Bindungsstruktur von Polyurethan angreifen bzw. zerstören.

Diese Unbeständigkeit ist auf den chemischen Aufbau zurückzuführen. Sämtliche Polyurethanelastomere unterliegen mehr oder weniger dem Einfluss der Hydrolyse und gerade die Ester-Typen (wie zB Vulkollan) gelten als besonders anfällig.

Hydrolysegeschädigte Elastomere sind erkennbar an der wachsartigen, brüchigen Oberfläche.

Generell empfehlen wir für geplante Anwendungen in feuchter Umgebung, die gegen hydrolytische Einflüsse wesentlich besser beständigen Polyetherpolyurethanrezepturen (Adiprene, Asmaprene L–Reihe) zu verwenden.

KANN MAN PUR EINFÄRBEN?

Polyurethane lassen sich in einer Vielzahl an Farbtönen einfärben. Zu beachten ist allerdings der Einfluss der Naturfarbe (meist honigfarben-transparent bis milchig-weiß) sowie die Nachdunkelung unter Lichteinfluss. Deshalb wählt man üblicherweise aus einer Palette kräftiger Standardfarben. Eine Ausnahme bilden spezielle lichtstabile Polyurethansysteme (aliphatische Polyurethane) für vorwiegend optische Anwendungen.

Speziell Vulkollan verfärbt sich unter Lichteinfluss sehr stark und verändert somit auch eine potentielle Einfärbung erheblich (deshalb wird Vulkollan fast ausschließlich naturfarben angeboten). Die vor allem bei den härteren Vulkollan-Typen anfänglich hellbeige Naturfarbe wird dunkler und nimmt letztlich einen dunkel- bis schwarzbraunen Ton an.

Die Verfärbung durch Licht hat auf die Werkstoff-Qualität keinen Einfluss.

GIBT ES AUCH ELEKTRISCH LEITFÄHIGES PUR?

Wie sämtliche Kunststoffe gelten auch Polyurethane als Isolatoren, d.h. Stromleitung oder auch Ableitung von Kunststoffoberflächen ist nicht möglich.

Der Oberflächenwiderstand wie auch der spezifische Durchgangswiderstand liegt im Bereich von 109 Ohm.

Zu beachten gilt daher die potentiell mögliche statische Aufladung von Polyurethanoberflächen im Kontakt mit anderen Nichtleitern (vor allem mit Kunststoff-Folien).

Für besondere Anwendungsfälle (Folientransportwalzen, etc.) ist es fallweise trotzdem erforderlich, eine gewisse Ableitfähigkeit an Polyurethanoberflächen zu erreichen. Dazu bieten wir entsprechend ausgerüstete antistatische bzw. elektrisch ableitfähige Rezepturen (zB für ATEX-Anwendungen) an.

WIE WERDEN PU-FORMTEILE ODER BESCHICHTUNGEN HERGESTELLT?

Die Herstellung erfolgt zumeist im Gießverfahren, aber auch nach dem Sprüh-, Vakuumgieß- oder Spritzgießverfahren (nur mit thermoplastischen Polyurethanen möglich).

Im Niederdruckgießverfahren werden chemisch reagierende Polyurethansysteme, bestehend im Wesentlichen aus Polyol, Isocyanat und Vernetzer, nach einer entsprechenden Vorbehandlung (Temperatur, Vakuum) in Maschinen oder händisch vermischt und in offene Gießformen drucklos eingegossen. In der (beheizten) Gießform reagiert das Polyurethansystem zu einem festem Werkstück, das nach dem Entformen in Heizschränken bis zur Endreife gelagert (getempert) wird.

Vorteile:

Geringer Formaufwand (keine Drücke), hohe Flexibilität in der Verarbeitung (verschiedenste Rohstoffkomponenten sind in vielfältiger Weise kombinierbar), maßgeschneiderte Produkteigenschaften, auch große Volumina herstellbar

Nachteile:

arbeits- und energieintensive Produktionsprozesse (bei großen Stückzahlen nur bedingte Rationalisierung), nicht jede Geometrie herstellbar (Hinterschnitte, Lunkerbildung).

Wichtige Sonderformen des Gießverfahrens sind das Rotationsgießen (Vergießen von hochreaktiven Rezepturen direkt auf rotierende Walzenkerne, der Schleuderguss (Gießen in eine rotierende Trommel) sowie der Vakuumguss (siehe unten).

Das Vakuumgießverfahren läuft technisch ab wie das Niederdruckgießverfahren, jedoch mit dem Unterschied, dass sämtliche Prozesse unter Vakuum ausgeführt werden. Daher ist zwar beim Gießprozess kein Druck vorhanden, trotzdem werden auch komplexe Geometrien und dünne Wandstärken in großer Genauigkeit abgeformt.

Vorteile:

geringer Formenaufwand (keine Drücke), hohe Flexibilität in der Verarbeitung, maßgeschneiderte Produkteigenschaften, dazu auch komplexe Geometrien herstellbar (Hinterschnitte, geringe Wandstärken), absolut kompakte, lunkerfreie Materialqualität

Nachteile:

nicht jede Rezeptur im Vakuum verarbeitbar, technisch noch aufwendiger als Niederdruckgießverfahren (daher in der Regel nur für geringe Stückzahlen oder sehr spezielle, komplexe Formteile interessant)

Im Spritzgußverfahren werden thermoplastische Polyurethane (TPU) in Granulatform auf Spritzgußmaschinen plastifiziert und unter hohem Druck in spezielle Formen eingespritzt.

Vorteile:

hoch automatisierbar (mannloser Betrieb), detailgetreue Abbildung der Oberflächen (auch Hinterschnitte und komplexe Geometrien), hohe Wiederholgenauigkeit

Nachteile:

aufwendige Formen und Maschinen (hohe Drücke), geringere Flexibilität bei der Werkstoffauswahl, Haftung auf Metall problematisch.

Im Sprühverfahren wird eine spezielle für diese Herstellmethode geeignete und hochreaktive Polyurethantype ohne Form direkt auf die zu beschichtende (Metall-)Oberfläche gesprüht. In wenigen Sekunden verfestigt sich die Polyurethanschichte und bildet eine kompakte, geschlossene und verschleißfeste Kunststoffschicht.

Vorteile:

rasche und einfache Methode zur Herstellung verschleißfester Beschichtungen für großfläche Anwendungen vorwiegend in der Bau- und Stahlindustrie.

Nachteile:

optisch weniger ansprechende Oberflächen (für technisch funktionelle Anwendungen), geringeres Eigenschaftsniveau als vergleichbare im Gießverfahren hergestellte Polyurethansysteme, nur wenige, spezielle, hochreaktive Rezepturen sind für dieses Verfahren geeignet.

Mit mechanischen Bearbeitungsverfahren werden aus vorgefertigten Halbfertigprodukten (Platten, Stäbe, Rohre) die Erzeugnisse mit spanabhebenden Werkzeugen bearbeitet.

Auf Dreh- Schleif- und Fräsmaschinen entstehen so Teile hoher Präzision.

Vorteile:

Hohe Maßgenauigkeit, geringe bis keine Investitionen in Formen oder Vorrichtungen erforderlich

Nachteile:

nicht jede Polyurethantype bearbeitbar, speziell weiche Polyurethane sind schwierig zu bearbeiten.

KANN MAN "VULKOLLAN" AUCH "SPRITZGIESSEN"?

Vulkollan ist als Gießpolyurethan ein reaktives Reaktionssystem, das im flüssigen Zustand in einem zeitlich eng begrenzten Reaktionsfenster verarbeitet wird (Topfzeit) – siehe auch: Gießverfahren.

Vulkollan ist nicht als thermoplastisches System verfügbar und damit auch nicht mit thermoplastischen Verfahren wie dem Spritzgießverfahren zu verarbeiten.

WORIN UNTERSCHEIDEN SICH GIESSPOLYURETHANE VON TPU/TPE?

Gießpolyurethane sind chemisch reaktive Systeme, die noch in der Flüssigphase direkt in der Form zum Feststoff reagieren. Thermoplaste hingegen sind bereits „fertige“ Polyurethane in Form von Granulat, das unter hoher Temperatur und Druck aufgeschmolzen und dann in die Form eingespritzt wird.

Siehe hierzu auch Verarbeitungsverfahren

WIE SOLLEN PU-TEILE GELAGERT WERDEN?

Am besten in trockenen, belüfteten Lagerräumen bei Normaltemperatur, vor direkter Sonnenbestrahlung geschützt.

Siehe hierzu auch die Themen: „Hydrolyse“, „Farbveränderung“

IST PUR UV-BESTÄNDIG?

Polyurethane gelten grundsätzlich als UV-beständig, allerdings kann es zu Farbumlagerungen und Oberflächenveränderungen kommen (siehe hierzu „Einfärbung“).

Bei geplanter Außenanwendung mit erwarteter hoher UV-Bestrahlung empfehlen wir die Verwendung von Rezepturen mit zusätzlichem UV-Schutzmittel oder Spezialsystemen (zB glasklar transparente Polyurethane für optische Anwendungen).

WOMIT DARF MAN PU-OBERFLÄCHEN REINIGEN?

Wie bei vielen Kunststoffen empfehlen wir die Verwendung milder Reiniger. Ein kurzzeitiger Kontakt mit Lösungsmitteln wie Aceton oder MEK ist unproblematisch (Abwischen), eine intensive Langzeitbehandlung oder Lagerung in Lösungsmitteln muss vermieden werden (siehe Beständigkeit)

IST POLYURETHANABFALL SONDERMÜLL?

Nach Gebrauch ist der Polyurethanabfall normal deponierbar (kein Sondermüll !) oder in geeigneten Müllverbrennungsanlagen zu entsorgen (wertvoller Brennstoff).

BIS ZU WELCHER WANDSTÄRKE SIND PU-TEILE HERSTELLBAR?

Gießpolyurethane sind in nahezu beliebiger Größe und Wandstärke herstellbar, da die Verarbeitung drucklos erfolgt und die chemische Reaktion erst in der Form bzw. im anschließenden Nachtemperprozess abläuft.

Siehe dazu auch Verarbeitungsverfahren.

WIE SCHNELL KANN ICH PU-TEILE BEKOMMEN?

Die chemischen Abläufe erfordern die genaue Einhaltung von Prozessparametern wie Temperaturen und Zeiten, siehe „Niederdruckgießverfahren“.

Für die Endeigenschaften besonders wichtig sind die Temper- und Lagerzeiten, die bei großen Wandstärken mehrere Wochen in Anspruch nehmen können, bis das Kunststoffgefüge fertig ausgereift ist.

Deshalb sind maßgefertigte Polyurethanteile üblicherweise leider nicht binnen weniger Tage verfügbar.

Mit entsprechender Abstimmung zwischen Kunden und Hersteller kann aber in Notfällen meist immer eine alternative Lösung gefunden werden.

WAS VERSTEHT MAN UNTER DÄMPFUNG?

Definitionsgemäss versteht man unter der absoluten Dämpfung diejenige Energie, die von einem Federelement nicht wieder abgegeben, sondern in Wärme verwandelt wird (Hysteresisverlust). Als relative Dämpfung wird das Verhältnis dieser Verlustenergie zur aufgewendeten Formänderungsarbeit definiert.

WIE VERHÄLT SICH PUR UNTER DYNAMISCHER BELASTUNG?

Werden Polyurethanwerkstoffe dynamischer Beanspruchung ausgesetzt, ist die dabei entstehende Wärmeentwicklung zu berücksichtigen, die bei ungenügender Ableitung häufig zur Materialzerstörung im Inneren des Bauteiles führen kann. Hohe Laufgeschwindigkeiten in Verbindung mit hohen Lasten können hier Probleme bereiten und sind im Vorfeld entsprechend zu berechnen.

Es gilt eine Faustregel: Besser harte und dünnwandige Teile, als höhere Wandstärken geringerer Härte einzusetzen, denn wenn auch in beiden Fällen die aufgewandte Energie und damit die Wärmeentwicklung gleich ist, in den dünneren Teilen wird die entstehende Wärme besser abgeführt.